Die Migros Ostschweiz ist flächenmässig die grösste der zehn Einzelgenossenschaften. Das bedarf einer entsprechend aufgestellten Logistik für die Filialbelieferung – und einer anspruchsvollen Retourenlogistik. Gilgen Logistics richtete für den Grosskunden ein hocheffizientes Pufferlager für 477 Palettenplätze ein.

Neben Transporten auf der Bahn unterhält die Migros Ostschweiz bekanntlich auch eine moderne LKW-Flotte. Unter den rund 80 Fahrzeugen befinden sich drei Biogas- und zwei Wasserstoff-betriebene Lastwagen. Damit werden jährlich fast 61'000 Touren gefahren und 2.7 Mio. Paletten transportiert.

Bei einer Recyclingquote von etwa 80 % werden beispielsweise Unmengen von Materialien wie PET, Folien, Plastik und Karton, allein 2021 rund 1604 Tonnen PET der Ostschweizer Filialen retourniert. Das entspricht rund 40 Mio. PET-Flaschen. Neben dem Recycling gelangen leere Gebinde – wie sie typischerweise für Joghurt oder Gemüse verwendet werden – zurück zur Hauptzentrale in Gossau, werden hier neu sortiert, gewaschen und für den erneuten Gebrauch bereitgestellt.

Hochzufrieden: D.Balmer, R.Tschanz

Hochzufrieden: D.Balmer, R.Tschanz

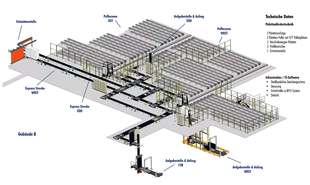

Die Rücklieferungen dieser Gebinde erfolgen sehr unregelmässig, je nachdem wie die LKWs eintreffen. Das kann zu hohen Volumen führen, die zeitnah verarbeitet werden müssen. Da der weitere Prozess jedoch automatisiert abläuft, müssen diese unterschiedlichen Bewegungsfrequenzen ausgeglichen werden. Dafür sorgt jetzt das neue Pufferlager aus der Hand von Gilgen Logistics. An drei Aufgabestellen können die retournierten Paletten mit den Gebinden jetzt direkt an den Lastwagen-Rampen aufgegeben werden. Drei Warenaufzüge und zwei Verschiebewagen platzieren die Paletten im erwähnten Zwischenlager. Sobald für die Weiterverarbeitung genügenden Kapazitäten vorhanden sind, werden die Paletten automatisch aus dem Puffer entnommen und weiter befördert. Gilgen Logistics – anerkannter Spezialist für solche Pufferlösungen - wurde mit der Entwicklung und Installation beauftragt.

Besondere Herausforderung

Bisher wurden die Gebindepaletten auf der gleichen Fläche wie die Recyclingmaterialien manuell zwischengelagert. Um einerseits mehr Platz für die Rangierbewegungen zu erhalten und andererseits die Raumhöhe optimal auszunutzen, wurden ein Zwischenboden in die hohen Logistikhalle gebaut.

Die besondere Herausforderung war, dass die Umbauarbeiten im laufenden Betrieb stattfanden. Zuerst wurde die bestehende Förderlinie an die Decke montiert, die neue Etage eingezogen und danach die alte sowie die neue Anlage darauf platziert. Durch die Corona-Situation wurden in dieser Zeit noch mehr Waren als üblicherweise umgeschlagen, was die Komplexität für die Installation noch erhöhte.

Hier das Projektvideo

- Details

- Geschrieben von: Klaus Koch